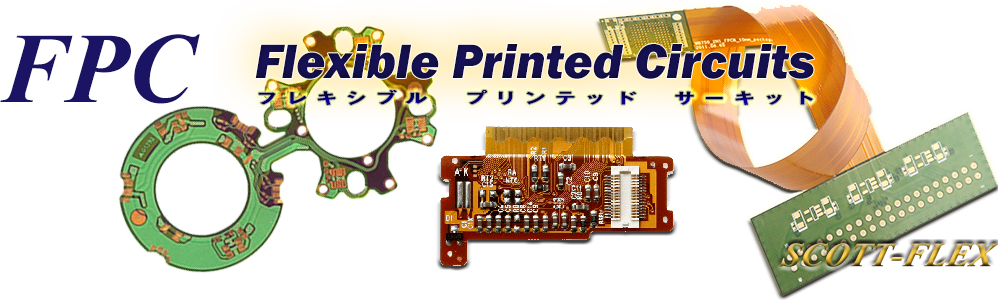

スコットデザインシシテムのフレキシブル基板(FPC基板)工場で製作するフレキ基板の主な製造工程についてご案内しています。

製造工程の内容や項目、順番等はフレキ基板の種類(FPCの種類)によって異なりますが、ここでは「多層フレキシブル基板(多層FPC)/ リジッドフレキシブル基板(リジッドFPC)」を製作する際に必要な主な工程について、順に解説しています。

※同じ種類のフレキシブル基板(FPC基板)であっても、仕様によって工程や内容も変わってきますので、ここに記載の事が全てではありません。

- ▼ 1.裁断

- ▼ 2.ボンディング接着

- ▼ 3.ホットプレス

- ▼ 4.スルーホール加工

- ▼ 5.スルーホールメッキ

- ▼ 6.エッチングレジスト形成

- ▼ 7.露光

![]()

FPC製造工程の裁断とは、

フレキシブル基板(FPC基板)のフィルム材料は基本的にロール状で供給されているが、全ての工程をRTR(ロール・トウ・ロール)で加工するのは無理があるため、シート状に裁断しなければならない。両面FPC(2層FPC)以上のフレキシブル基板(FPC基板)の場合、スルーホール(TH)穴あけ工程をシート状で処理する必要があることから、その前に最初の工程で裁断を行う。裁断作業は専用の自動裁断機を使用して行うが、これを使用する事により、機械の送りローラーによる寸法変化、しわ、傷の発生等のダメージは殆ど無く必要なワークシートサイズに必要な枚数を高精度で裁断することができる。

![]()

FPC製造工程のボンディング接着とは、

リジッドフレックス加工では1枚の基板の場所によって積層構成が違うため、各層を接着するための接着剤シート(ボンディングシート)予め適切な形状に加工しておく。接着剤シート(ボンディングシート)は両側を離型フィルムで挟んだサンドイッチ構成になっている。これをNCルーター加工又はトムソン型(刃型)を使用しプレスで打ち抜き加工を行う。尚、次工程のプレス時の圧力分布を均一にするために、先に切り取ったキャップ層の空いた部分を埋めるダミーボード、シートを用意する必要がある。

![]()

FPC製造工程のホットプレスとは、

フィルム材などの「貼り合わせ材料」の接着剤は通常エポキシなどの熱硬化性の樹脂で、最終的には熱と圧力をかけて完全に硬化させるが、この時接着剤樹脂が上手くフローして。回路全体を完全に覆い、そしてしっかりと導体表面に接着するようにしなければならない。作業は、真空熱プレス機を使用して行う。フィルムなどの「貼り合わせ材料」が仮固定されたワークをプレスパッドの間に挟み、何段か重ね、真空熱プレスで加圧する。尚、導体の脇などに気泡が残ったりすると屈曲性の低下をはじめ、膨れや剥がれの原因となるため、十分注意が必要となる。この工程(熱プレス)の条件出し(圧力、温度、時間など)は、接着剤の材質や回路導体の密度などによって適正に設定する。

![]()

FPC製造工程のスルーホール加工とは、

フレキシブル基板(FPC基板)のスルーホール(TH)穴加工には、現在幾つかの方法があり、製品の仕様や状況によって使い分けする必要がある。

「NCドリリング」は、NCドリリング機を使用して行う。硬質基板(リジッド基板)の場合と基本的な条件はほぼ同じであり、最も標準的な方法だが、微細な穴径やブラインドビアホールの加工には限界があり不向きである。また、RTR化も困難とされている。

「レーザードリリング(レーザー加工)」は、最も微細な穴加工ができる方法として特に試作や小ロットの生産では現在主流になってきており、スコットデザインシステムでも現在この方法を主に採用している。精密なブラインドビアホール加工も可能である。また、RTR化も(スピード的には遅いが)可能である。

「化学エッチング」は、基本的にポリイミドベースで無接着剤タイプのベース材でれば可能である。これはアルカリ性水酸化ナトリウム水溶液或いは水酸化カリウム水溶液を使用

しエッチングする事によって行う。エッチング時間も短く処理コストは面積単位で決まってくるため、特に面積あたりの穴数が多い場合にはコスト上有利になる。又、微細な穴加工及びブラインドビアホールも可能である。またRTR化も可能である。

「プラズマエッチング」は、化学エッチングと違い、殆どの材料を処理できるが、生産性の面では前記の化学エッチングにやや劣り、又専用の装置(プラズマエッチャー)が必要である。加工コスト的にも化学エッチングと比べて割高となる。

![]()

FPC製造工程のスルーホールメッキとは、

メッキラインにて銅メッキを行う。両面FPC(2層FPC)以上のフレキシブル基板(FPC基板)では導体層間の接続が重要で、この接続にはスルーホール(TH)穴の壁面にメッキをして接続するのが一般的である。クリーニングの後、最初無電解銅メッキで穴内の絶縁体表面を導通化し、その上に電解銅メッキを行ってより確実な接続とする。これがスルーホールメッキであり、同時に表面の銅箔上にもメッキが成されるが、導体形成のメッキは面方向の導体パターンとスルーホールメッキによる立体的な接続の形成を同時に行うこととなるので、この表面のメッキ厚が外層パターンに大きく影響する。

![]()

FPC製造工程のエッチングレジスト形成とは、

エッチング用レジストは一般的には次の3通りの方法がある。①インク状のレジストを直接銅箔表面にスクリーン印刷する「スクリーン印刷法」②ロール状のドライフィルム(DF)を熱ロールで銅箔表面に圧着する「ドライフィルム(DF)写真法」③液状のエッチングレジスト剤を表面にコーティングする「液体レジスト写真法」である。この内①は昔からの技術で量産に採用すれば最も安価であったが、形成できるパターンの精細に限界があり現在では次第に採用されなくなってきている。逆に③は回路幅が20μm以下などのファインパターン形成時に採用されるが、条件出し等の面で熟練を要す。スコットデザインシステムでは主に②のドライフィルム(DF)ラミネーション法を採用している。

![]()

FPC製造工程の露光とは、

アートワークで作製したマスクフィルム(フォトマスク)と密着させ、露光機を使用して紫外線(UV)で一定光量を与え露光する。パネルとマスクフィルムを重ねたものをフィルムとガラス板で真空圧着を行う。露光により紫外線が照射されたところに化学変化が起こり、レジスト内に潜像を形成し、現像液に対してネガタイプでは不溶になり、ポジタイプでは可溶になる。

![]()

FPC製造工程の現像とは、

露光工程にて生成した潜像は現像液に対してネガタイプではレジストが硬化して不溶性となり、ポジタイプでは可溶性となっており、現像はこの未硬化部、可溶部を溶解除去する工程となる。レジストの種類により現像液は異なるが、一般的には炭酸ナトリウム系のアルカリ水溶液を使用している。現像作業は水平コンベア装置で液をスプレー噴射して行う。スプレーノズルは左右に振られて、レジスト表面に均一に当たるようになっている。その後十分な水洗いをし、水切りを行う。

尚、エッチングレジスト塗布~現像までの工程は、異物等の混入によって工程の歩留まりに特に大きな影響を与えるため、スコットデザインシステムではこれらのプロセスはクリーンルーム及びそれに準じた環境下で行っている。

![]()

FPC製造工程のエッチングとは、

エッチングはレジストの無い露出した不要の金属を科学的に溶解する工程で、フレキシブル基板(FPC基板)では銅を溶解し導体パターンを実現するための大切な工程である。エッチング作業は水平コンベア装置で、エッチング液を上下からスプレー噴射する方法により行い、(前工程の)現像装置に連結し連続で処理するのが一般的である。エッチング液は主に塩化鉄、塩化銅、アルカリの3種が使用されるが全て酸化性の水溶液で銅箔を酸化、溶解する。エッチング液の選択にはエッチング速度、エッチングファクター(→エッチングのすその広がりと銅箔の厚さの比)、制御性、連続運転性、液寿命、水洗性、廃液処理性、コスト面、等を考慮して選定する。

![]()

FPC製造工程のAOI検査とは、

AOI(Automatic Optical Inspection)検査とは、専用の検査装置を使って、回路の導体パターンを光学的に認識し、予めセッティング(設定)した検査ソフトのルールやパターンに対して(回路パターンの欠陥等)不合格となる部分を検出する検査である。(回路等の断混線検査。)

スコットデザインシステムでは工程内検査として、顕微鏡による目視検査に加えてこの検査も実施している。

![]()

FPC製造工程の剥離とは、

エッチングを完了し導体パターンが完成した表面上のレジストは不要なので、これを剥離し、銅箔のパターンとする。剥離作業はエッチング完了後、水洗いをしてから行う。剥離も現像、エッチングと同様に剥離液のスプレー噴射によって行う。剥離液はアルカリ水溶液を使用する。尚、現像→エッチング→剥離は、連続した流れで行っている。剥離の後は、再び十分な水洗、湯洗を行いクリーンルームで乾燥させる。

![]()

FPC製造工程のカバーレイ処理とは、

カバーレイ加工法には現在「フィルムカバーレイ」「フォトソルダーレジスト」「感光性カバーレイ(PIC)」等、いくつかの方法があるが、スコットデザインシステムでは基本的に「フィルムカバーレイ」又は「フォトソルダーレジスト」で行っている。

「フィルムカバーレイ」は、銅張積層板のベースと同じフィルム上に同様の接着剤を塗り、これを半硬化状態にしたものに離型フィルムがラミネートされた状態のものとなっており、この材料は冷蔵保管して管理している。フィルムカバーレイは予め窓あけ(穴加工)をしておき、離型フィルムを取り除いた後、エッチングされた回路上にラミネート(ホットプレスによる加熱加圧)して接着剤を完全に硬化させる。

「フォトソルダーレジスト(スクリーン印刷)」は、特に繰り返して屈曲を要さないような用途に採用する事が多い。専用のインクを塗付して硬化させる事により回路をカバーコートする。

![]()

FPC製造工程の端子表面処理とは、

フレキシブル基板(FPC基板)の端子メッキの種類は多岐に渡る。フレキシブル基板(FPC基板)の仕様や用途によって選定(仕様設定)する。主なものとしては、電解直金メッキ、電解ニッケル/金メッキ、無電解ニッケル/金メッキ、ソフト金メッキ、錫メッキ、半田メッキ、フラックスなどがある。

この中で電解メッキは厚さの制御がしやすい上、様々な金属をメッキできるので、幅広く使用されている。尚、コネクタへの挿入部で、抜挿回数が多く高信頼性が求められるような場合は、ニッケル(Ni)を下地とし、又硬質(Hard)金メッキを使う。電解メッキを行うにはその端子部が電気的に外部と繋がっていなければならないため、もし回路が内部で孤立しているような場合、そのままでは電解メッキを行うことが出来ない。その様な時にはスペース的に余裕があれば、電解メッキ用のリードを繋ぎ、後で切断する方法を取る事ができるが、スペースが不十分で電解メッキが不可能な場合は無電解メッキを行う。無電解メッキとは、前記の通り被メッキ部に電極が付けられない場合に使うメッキで、メッキ液中の金属が化学反応によって回路導体上に付着していく。その工程的に電解メッキよりも高価となる。又ワイヤボンディング、フライングリードのダイレクトボンディング、フリップチップの金バンプボンディングなどの高信頼性の接続方法を取る場合は、純度の高い軟質(Soft)金メッキを行う。但し工程上高価になる。

また、鉛フリー(PBフリー)で最も安価な表面処理法は単純なプロセスで処理できる、有機プリフラックスだが、半田メッキなどと比べると信頼性に劣るため、長期保存などには注意が必要となる。又錫メッキなども使われるが用途として抜挿回数が少ない場合に限られる。

![]()

FPC製造工程のガイド穴加工とは、

通常、外形や穴加工は独立した工程であるため、回路パターンとの間の位置合わせを行うためのガイドが必要となる。一般的には銅箔のガイドマークに合わせてパンチング装置を使ってガイドホールを開ける方法で行う。1ワークあたりのガイドホール数は回路の大きさや精細度によって変わってくる。

![]()

FPC製造工程の補強板処理とは、

補強板を設定しているフレキシブル基板(FPC基板)の場合には、ここで処理を行う。

補強板として使用する材料の種類は複数あるが、主なものとしてはガラエポ、ポリイミドの他、金属補強板としてアルミニウムやステンレスも使用する事が可能である。

補強板用の接着剤は、通常フィルム状になっており離型フィルムによって保持され、これを補強板の上に離型紙とともにラミネートし、外形及び穴加工する。

尚、弊社では補強板の接着は熱硬化(熱圧着)にて行う。外形及び穴加工に関しては、ガラエポ等の硬質材の場合はNCドリル/ルーター加工で行い、ポリイミド等の軟質材であ

ればレーザー加工で行う。(数量の多い量産品の場合は金型を使用する。)

補強板以外の補強として、ポリイミドフィルムやポリエステルフィルムにて補強する場合もある。

![]()

FPC製造工程のBBT検査とは、

BBT(Bare Board Tester)検査とは、通電検査の事で回路のOpen/Short等の検査を行う。

![]()

FPC製造工程の外形加工とは、

外形加工には幾つかの方法があり、フレキシブル基板(FPC基板)の仕様や製作数量等によって最適な方法を選定して行う。

まず、数量の少ないものや試作の場合は、金型などの製作費(初期イニシャルコスト)を抑える意味においても、主に「NCルーター加工(※NCルーターはリジッドFPCのリジッド部の加工に限る)」や「レーザー加工」で行う。特にレーザー加工は微細な精密加工が可能であり、スコットデザインシステムでは現在ほぼこの方法を取っている。

その他、「スルーホール(TH)穴加工」工程と同様に、「化学エッチング法」や「プラズマエッチング法」を用いて精密な外形加工を行う方法もある。但し、フレキシブル基板(FPC基板)の構造や材料によっては適用出来ない場合や、適用範囲がかなり制限される場合がある。

尚、本格的な量産品では、金型(本金型)を製作して打ち抜き(パンチング)によって機械加工を行うのが一般的である。

![]()

FPC製造工程の目視/その他検査とは、

前工程のBBT検査に加えて、制定している検査仕様/内容/基準に基づいて各検査を行う。主な検査項目としては図面中の各部寸法測定(寸法検査)、外観検査等を行う。

ユーザーから検査仕様、検査項目、検査内容に付いて指定がある場合は、予め双方合意のうえそれに基づいた検査を行う。

検査は各製造工程の中でも適時必要な検査を導入しているが、特にこの最終検査は最も重要な工程の一つであり、不良品の流出をゼロにするためにも厳しい基準を設け厳正、慎重に行っている。

尚、製品の品質保証/品質基準に付いてスコットデザインシステムでは、基本的にJPCA規格を基準とし採用している。

![]()

FPC製造工程の梱包とは、

フレキシブル基板(FPC基板)は形態、種類、形状が多様であり、又薄い素材の為に僅かな外力でもダメージを受けやすいデリケートなものであるため、完成後も常に慎重に扱う必要がある。特に輸送中の破損という事例は珍しい事ではないため、梱包方法には細かな配慮が必要である。

具体的には、ある程度枚数を重ねて紙テープ等で束ねたり、適切な小袋に入れて真空シールしたりする方法を取るが、スコットデザインシステムでは前記の通り、フレキシブル基

板(FPC基板)の形態、種類、形状等によって適切な方法で輸送中の振動対策を行う。

尚、本格的な量産品の場合は、専用のトレー等を製作する場合もある。

![]()

FPC製造工程の出荷とは、

梱包が完了したら、納期厳守で納入先に向けての出荷処理を行う。

本ページと違いフローチャートによってご案内するページもございますので、こちらの方も是非ご覧下さい。